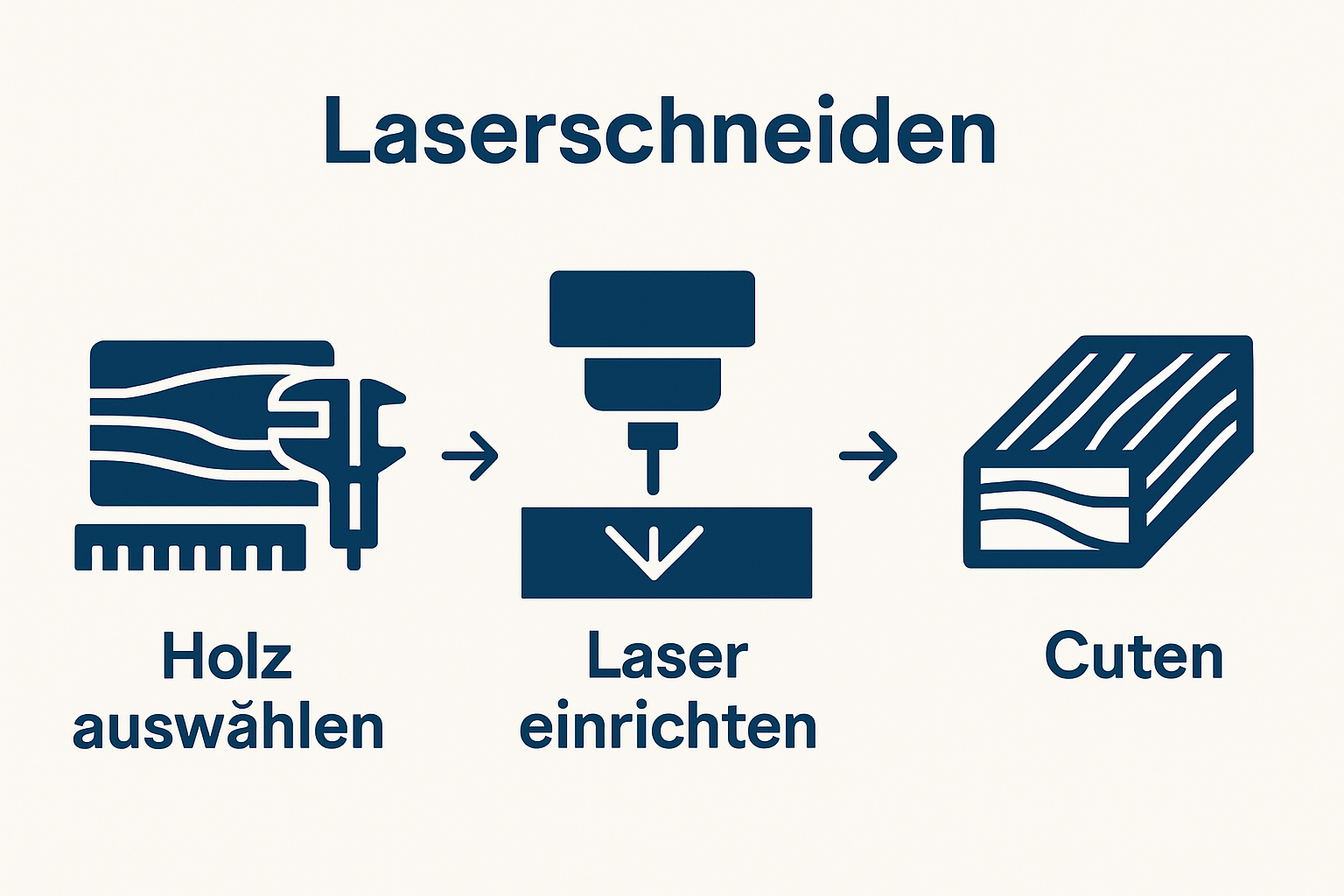

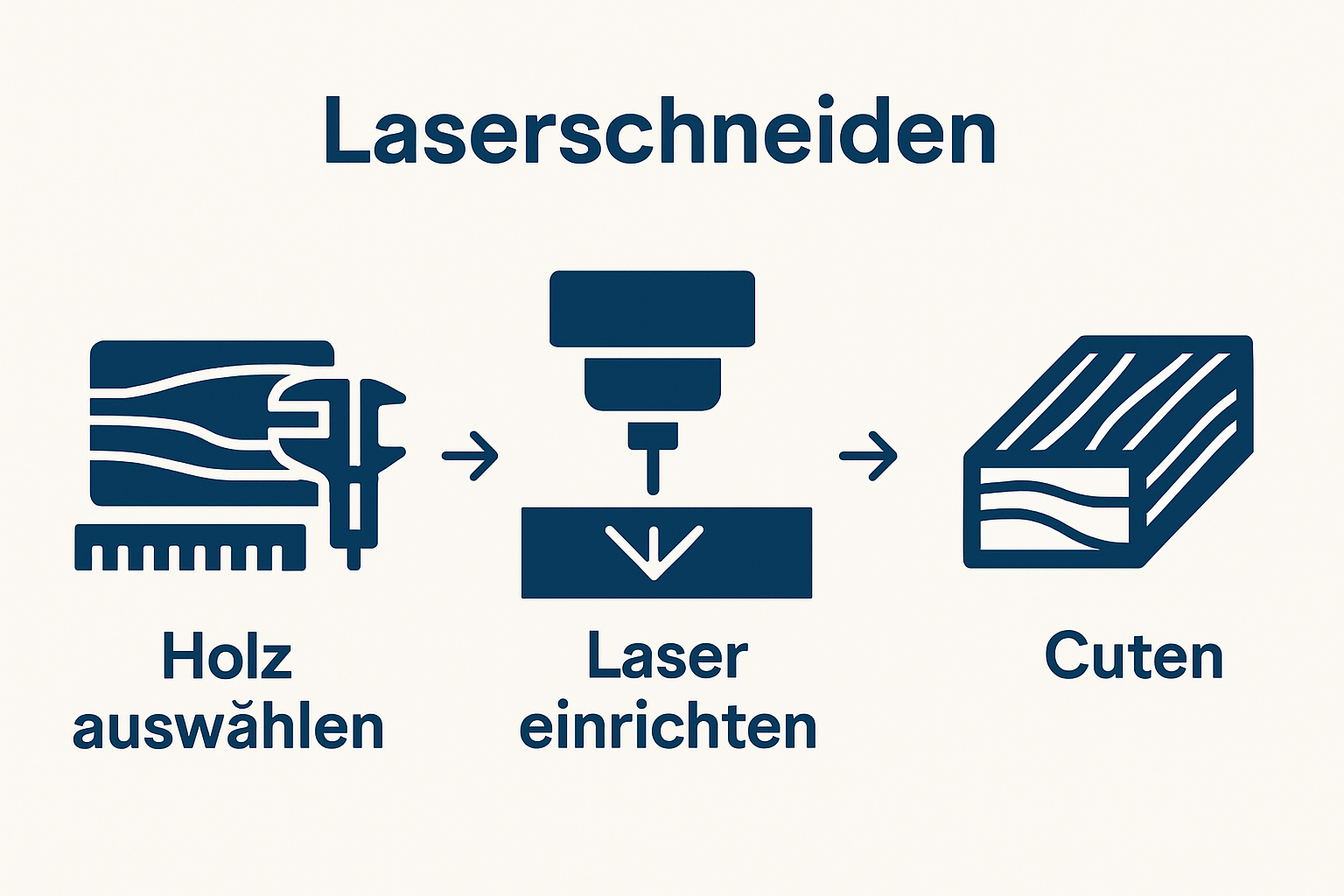

Laserschneiden bei Holz

Präzise Ergebnisse erzielen

Holz mit dem Laser präzise zu schneiden ist heute einfacher denn je. Aber viele verpassen, wie stark schon kleine Details das Ergebnis beeinflussen können. Zum Beispiel kann eine Materialdicke unter 3 mm laut Experten für besonders scharfe Schnitte sorgen. Doch es ist nicht der Lasertyp oder die reine Technik, die den Unterschied macht. Es sind die unscheinbaren Vorbereitungen beim Material und Design, die jedes Projekt verändern können.

Schnelle Zusammenfassung

| Wichtiger Punkt |

Erläuterung |

| 1. Präzise Materialauswahl erforderlich |

Die Holzart, -dicke und -feuchtigkeit beeinflussen das Laserschneiden entscheidend. Überprüfen Sie alle Faktoren vor dem Schneiden. |

| 2. Laser korrekt kalibrieren |

Die exakte Einstellung von Laserfokus, Leistung und Geschwindigkeit ist notwendig, um optimale Schnittergebnisse zu erzielen. |

| 3. Design auf Vektoren basieren |

Verwenden Sie Vektorgrafiken für Designs und vermeiden Sie feine Linien, die das Laserschneiden erschweren könnten. |

| 4. Probeschnitt durchführen |

Testen Sie Einstellungen mit einem passenden Materialstück und dokumentieren Sie alle Anpassungen zur Verbesserung der Ergebnisse. |

| 5. Qualität des Endschnitts überprüfen |

Prüfen Sie Schnittqualität und Maßgenauigkeit nach dem finalen Schnitt, um kleine Fehler zu identifizieren und zukünftige Projekte zu optimieren. |

Schritt 1: Material auswählen und berechnen

Die Materialauswahl und Berechnung bilden das Fundament für ein erfolgreiches Laserschneiden bei Holz. Dieser entscheidende erste Schritt bestimmt nicht nur die Qualität Ihres Endprodukts, sondern beeinflusst auch die Präzision und Effizienz des gesamten Bearbeitungsprozesses.

Beginnen Sie mit einer sorgfältigen Analyse des Holzmaterials. Die Holzart spielt eine entscheidende Rolle für das Laserschneiden. Unterschiedliche Holztypen wie Pappel, Birke, Sperrholz oder MDF reagieren unterschiedlich auf Laserstrahlen. Weichhölzer verhalten sich beispielsweise anders als Hartholzarten und erfordern angepasste Lasereinstellungen.

Die Materialdicke ist ein weiterer kritischer Faktor. Messen Sie die Holzstärke präzise mit einer digitalen Schieblehre, um die optimalen Laserparameter zu bestimmen. Dünnere Materialien unter 3 mm ermöglichen schärfere Schnitte, während dickere Bretter komplexere Einstellungen erfordern.

Berücksichtigen Sie auch die Holzfeuchtigkeit. Ein zu feuchtes Material kann ungleichmäßige Schnittergebnisse verursachen. Ideal sind Holzfeuchtewerte zwischen 8% und 12%. Verwenden Sie einen professionellen Holzfeuchtemesser, um dies zu überprüfen.

Für präzise Berechnungen empfiehlt es sich, folgende Aspekte zu dokumentieren:

- Holzart und Herkunft

- Exakte Materialdicke

- Aktuelle Holzfeuchtigkeit

- Gewünschte Schnitttiefe und Schnittbreite

Vor dem eigentlichen Laserschneiden führen Sie unbedingt einen Testschnitt an einem kleinen Materialstück durch. Dieser Probelauf hilft Ihnen, die Laserleistung, Geschwindigkeit und Fokussierung optimal einzustellen. Achten Sie auf saubere Schnittränder, gleichmäßige Schnitttiefe und minimale Verbrennungsspuren.

Mit einer sorgfältigen Materialauswahl und präzisen Berechnungen legen Sie den Grundstein für hervorragende Laserschnittergebnisse bei Holz. Jedes Detail kann den Unterschied zwischen einem durchschnittlichen und einem perfekten Ergebnis ausmachen.

Schritt 2: Laserschneider einrichten und kalibrieren

Die Einrichtung und Kalibrierung des Laserschneiders bestimmt die Präzision und Qualität Ihrer Holzbearbeitung. Dieser Schritt erfordert Sorgfalt, technisches Verständnis und methodisches Vorgehen.

Beginnen Sie mit der Vorbereitung des Arbeitsbereichs. Stellen Sie sicher, dass Ihr Laserschneider auf einer stabilen, ebenen Fläche steht. Vibrationen oder Unebenheiten können selbst minimale Abweichungen verursachen, die die Schnittqualität beeinträchtigen. Nutzen Sie eine Wasserwaage, um eine perfekte horizontale Ausrichtung zu gewährleisten.

Die Kalibrierung des Laserfokus ist entscheidend. Der Fokuspunkt muss exakt auf die Materialoberfläche eingestellt werden. Verwenden Sie die mitgelieferte Fokussierlinse oder ein spezielles Kalibrierwerkzeug, um die optimale Brennweite zu bestimmen. Bei den meisten Holzmaterialien liegt der ideale Fokuspunkt direkt an der Oberfläche oder minimal darunter.

Achten Sie besonders auf die Laseroptik. Reinigen Sie Spiegel und Linsen vor jeder Kalibrierung mit speziellen Reinigungstüchern. Verschmutzungen oder Rückstände können Laserstrahlen brechen und ungleichmäßige Schnitte verursachen. Lesen Sie mehr über die professionelle Reinigung von Laseroptiken.

Stellen Sie die Laserleistung und Geschwindigkeit entsprechend Ihres Holzmaterials ein. Dünnere Holzplatten benötigen geringere Leistung und höhere Geschwindigkeiten, während dickere Materialien mehr Energie und langsamere Bewegungen erfordern. Führen Sie Testschnitte durch, um die optimalen Einstellungen zu finden.

Überprüfen Sie Ihre Kalibrierung mit diesen Kriterien:

- Saubere, glatte Schnittränder ohne Verbrennungsspuren

- Gleichmäßige Schnitttiefe über die gesamte Länge

- Keine Materialverformungen oder unbeabsichtigten Verbrennungen

- Präzise Schnittbreite entsprechend der Laserlinienbreite

Am Ende der Kalibrierung sollten Sie einen perfekten Testschnitt auf einem Probematerial haben. Kleine Abweichungen können Sie mit feinen Justierungen der Lasereinstellungen korrigieren.

Geduld und Präzision sind Ihre wichtigsten Werkzeuge in diesem Prozess.

Geduld und Präzision sind Ihre wichtigsten Werkzeuge in diesem Prozess.

Schritt 3: Design erstellen und optimieren

Das Design ist das Herzstück Ihres Laserschneidprojekts. In diesem Schritt verwandeln Sie Ihre kreativen Ideen in ein präzises, laserfähiges Vektorgrafik-Design, das perfekt auf Ihr Holzmaterial abgestimmt ist.

Wählen Sie das richtige Grafikprogramm als Grundlage Ihrer Arbeit. Professionelle Vektordesign-Software wie Adobe Illustrator, CorelDRAW oder Inkscape bieten die notwendigen Werkzeuge für präzise Laserschnitt-Designs. Achten Sie darauf, ausschließlich Vektorgrafikelemente zu verwenden, da Rastergrafiken nicht für Laserschneidprozesse geeignet sind.

Achten Sie bei der Designerstellung auf technische Detailaspekte, die direkt die Schnittqualität beeinflussen. Vermeiden Sie zu feine Linien oder extrem enge Kurven, die der Laser möglicherweise nicht exakt schneiden kann. Die Liniendicke sollte mindestens 0,01 mm betragen, um saubere Schnittergebnisse zu gewährleisten.

Materialeigenschaften bestimmen Ihre Designstrategie. Berücksichtigen Sie die Holzstärke, Maserung und Festigkeit bei der Gestaltung. Komplexe Designs mit zu vielen feinen Elementen können bei dünnerem Holz zu Materialbrüchen führen. Planen Sie Verstärkungen und Stützstrukturen ein, um die Stabilität zu erhöhen.

Optimieren Sie Ihr Design für minimale Materialverschwendung. Nutzen Sie Nesting-Techniken, um Designelemente so eng wie möglich anzuordnen und Holzverschnitt zu reduzieren. Moderne Grafikprogramme bieten automatische Nesting-Funktionen, die Ihnen helfen, Materialkosten zu senken.

Vor dem finalen Laserschnitt empfiehlt es sich, folgende Designkriterien zu überprüfen:

- Alle Linien sind geschlossen und als Vektoren definiert

- Keine überlappenden Schnittlinien

- Ausreichend Abstand zwischen einzelnen Designelementen

- Berücksichtigung der Holzfaserrichtung

- Keine zu feinen oder spitzen Designelemente

Erzeugen Sie abschließend eine PDF- oder AI-Datei im Vektorformat, die direkt vom Laserschneider verarbeitet werden kann. Speichern Sie Ihr Design in 1:1 Skalierung und stellen Sie sicher, dass alle Maße korrekt sind. Ein sorgfältig vorbereitetes Design ist der Schlüssel zu perfekten Laserschnittergebnissen bei Holz.

Schritt 4: Probeschnitt durchführen und anpassen

Der Probeschnitt ist Ihre entscheidende Qualitätskontrolle im Laserschneidprozess. In diesem kritischen Schritt überprüfen Sie, ob Ihr Design und Ihre Maschineneinstellungen perfekt harmonieren und das gewünschte Ergebnis liefern.

Wählen Sie ein repräsentatives Holzstück, das identisch mit Ihrem Hauptmaterial ist. Ein Teststreifen oder Abschnitt mit gleicher Dicke, Dichte und Oberfläche hilft Ihnen, präzise Anpassungen vorzunehmen. Vermeiden Sie Probeschnitte an Materialien, die sich signifikant vom Hauptmaterial unterscheiden.

Stellen Sie Ihre Laserparameter zunächst auf mittlere Werte ein. Beginnen Sie mit moderater Leistung und Geschwindigkeit. Bei Holz bedeutet dies typischerweise eine Leistung zwischen 60% und 80% sowie eine Geschwindigkeit, die langsam genug für einen sauberen Schnitt, aber schnell genug für effiziente Bearbeitung ist.

Fokussieren Sie sich während des Probeschnitts auf zentrale Qualitätskriterien. Achten Sie auf Schnitttiefe, Randqualität und Verbrennungsspuren. Ein perfekter Schnitt sollte glatte Kanten ohne verkohlteRänder aufweisen. Ungleichmäßige Schnitte oder verbrannte Holzoberflächen signalisieren, dass Anpassungen erforderlich sind.

Nehmen Sie systematische Anpassungen vor. Wenn der Schnitt nicht vollständig durchgeht, erhöhen Sie die Laserleistung schrittweise. Zeigen sich verbrannteRänder, reduzieren Sie die Geschwindigkeit oder senken Sie die Leistung. Dokumentieren Sie jede Änderung, um nachvollziehbare Ergebnisse zu erhalten.

Berücksichtigen Sie bei Ihren Anpassungen folgende Aspekte:

- Sauberkeit der Schnittränder

- Vollständigkeit des Schnitts

- Minimierung von Verbrennungsspuren

- Gleichmäßigkeit über das gesamte Material

- Präzision der Schnittbreite

Ein erfolgreicher Probeschnitt zeigt saubere, präzise Schnittkanten ohne sichtbare Verbrennungen. Die Schnitttiefe sollte gleichmäßig und vollständig sein. Kleine Unregelmäßigkeiten können durch feine Justierungen der Laserparameter korrigiert werden.

Bevor Sie mit dem Hauptprojekt beginnen, wiederholen Sie den Probeschnitt mindestens zweimal, um konsistente Ergebnisse zu garantieren. Geduld und Präzision in diesem Schritt sind der Schlüssel zu hervorragenden Laserschnittergebnissen bei Holz.

Schritt 5: Endschnitt durchführen und Qualität überprüfen

Der finale Laserschnitt ist der Moment, in dem alle vorherigen Vorbereitungen und Testläufe zur Perfektion zusammenkommen. Hier zeigt sich, ob Ihre sorgfältige Planung und Kalibrierung die gewünschten Ergebnisse liefert.

Bereiten Sie Ihren Arbeitsbereich optimal vor. Reinigen Sie die Laserschneidmaschine vollständig von eventuellen Holzresten oder Staubpartikeln. Eine saubere Arbeitsumgebung verhindert Verunreinigungen, die die Schnittqualität beeinträchtigen könnten. Legen Sie Ihr vorbereitetes Holzmaterial vorsichtig und plan in die Maschine ein.

Überprüfen Sie vor dem Schneiden ein letztes Mal alle Maschineneinstellungen, die Sie während des Probeschnitts optimiert haben. Die Laserleistung, Geschwindigkeit und der Fokus müssen exakt den Einstellungen entsprechen, mit denen Sie die besten Ergebnisse erzielt haben. Kleine Abweichungen können die gesamte Schnittqualität compromittieren.

Starten Sie den Laserschneidprozess mit höchster Konzentration. Beobachten Sie den Vorgang aufmerksam, ohne direkt in den Laserstrahl zu blicken. Achten Sie auf gleichmäßige Bewegungen und hören Sie auf ungewöhnliche Geräusche, die auf mögliche Probleme hindeuten könnten. Der Schnitt sollte ruhig und präzise erfolgen.

Nach Abschluss des Schnitts beginnt die kritische Phase der Qualitätskontrolle. Untersuchen Sie das Ergebnis systematisch und achten Sie auf folgende Aspekte:

- Vollständigkeit der Schnittlinien

- Sauberkeit und Glattheit der Schnittränder

- Gleichmäßigkeit der Schnitttiefe

- Minimale Verbrennungsspuren

- Präzise Passgenauigkeit der Einzelteile

Mit einer digitalen Schieblehre oder einem präzisen Messinstrument überprüfen Sie die Maßgenauigkeit Ihrer geschnittenen Holzelemente. Abweichungen von mehr als 0,1 mm können auf Ungenauigkeiten in Ihren Voreinstellungen hinweisen.

Für eine umfassende Qualitätsbewertung empfiehlt es sich, das Schnittergebnis unter guter Beleuchtung zu begutachten. Drehen und wenden Sie die Holzteile, um mögliche Unregelmäßigkeiten aus verschiedenen Blickwinkeln zu erkennen. Kleine Fehler, die beim ersten Hinsehen übersehen werden, werden so sichtbar.

Ein perfekter Endschnitt zeichnet sich durch saubere, glatte Kanten, präzise Maße und eine minimale Materialveränderung aus. Sollten Sie Abweichungen feststellen, dokumentieren Sie diese für zukünftige Verbesserungen Ihres Laserschneidprozesses.

Die folgende Tabelle bietet eine übersichtliche Checkliste für die Qualitätskontrolle nach dem Laserschneiden von Holz, basierend auf den im Artikel genannten Kriterien.

| Kriterium |

Zielzustand |

Prüfmethode |

| Schnittlinien |

Vollständig und ohne Lücken |

Visuelle Kontrolle |

| Schnittränder |

Sauber, glatt, keine Fransen oder Splitter |

Tasten und optische Inspektion |

| Schnitttiefe |

Gleichmäßig über die gesamte Länge |

Messung mit digitaler Schieblehre |

| Verbrennungsspuren |

Minimal, keine Verkohlungen oder dunkle Ränder |

Optische Kontrolle |

| Maßgenauigkeit |

Abweichung maximal ±0,1 mm |

Messung mit digitalem Messgerät |

| Einzelteile-Passgenauigkeit |

Präzise, Teile passen exakt zusammen |

Probezusammenfügen der Holzteile |

| Materialveränderungen |

Keine sichtbaren Verformungen |

Optische Kontrolle aus verschiedenen Winkeln |

Entdecken Sie Lösungen für makellose Holz-Laserschitte

Haben Sie beim Laserschneiden von Holz schon einmal fransige Schnittkanten oder unerwünschte Verbrennungen erlebt? Genau diese Herausforderungen, wie ungleichmäßige Schnitttiefen und schwierige Materialanpassungen, beschäftigen viele Anwender. Besonders die feine Abstimmung von Laserleistung, Fokussierung und Materialauswahl ist oft eine Stolperfalle für perfekte Ergebnisse. Sie möchten exakt wissen, wie Sie diese Hürden meistern und Ihre Designs in professionelle, präzise Holzteile verwandeln?

Justlaser bietet Ihnen modernste Lasertechnologie für jeden Anspruch. Profitieren Sie von Beratung auf Augenhöhe, erstklassigen Maschinen für das Markieren, Gravieren und Schneiden sowie praktischem Support bei Fragen zur Reinigung von Laseroptiken. Nutzen Sie jetzt Ihre Chance auf einen kostenlosen Beratungstermin über unser Kontaktformular. Erleben Sie, wie einfach professionelle Laserergebnisse bei Holz sein können – starten Sie noch heute Ihr Projekt mit Justlaser.com.

Häufig gestellte Fragen

Wie wähle ich das richtige Holzmaterial für das Laserschneiden aus?

Die Holzart spielt eine entscheidende Rolle beim Laserschneiden. Weichhölzer und Harthölzer benötigen unterschiedliche Lasereinstellungen. Zusätzlich sollten Sie die Materialdicke und die Holzfeuchtigkeit berücksichtigen, um besten Ergebnisse zu erzielen.

Welche Laserparameter sollte ich für verschiedene Holzstärken einstellen?

Dünnere Holzplatten unter 3 mm erfordern geringere Laserleistungen und höhere Geschwindigkeiten, während dickere Materialien mehr Energie und langsamere Schnittgeschwindigkeiten benötigen, um saubere Schnitte sicherzustellen.

Warum ist ein Probeschnitt beim Laserschneiden wichtig?

Ein Probeschnitt ist entscheidend, um sicherzustellen, dass Ihr Design und die Maschineneinstellungen optimal aufeinander abgestimmt sind. Er ermöglicht es, Anpassungen vorzunehmen und die Qualität des Schnitts zu überprüfen, bevor das Hauptprojekt startet.

Was sollte ich bei der Qualitätskontrolle nach dem Laserschneiden überprüfen?

Nach dem Schnitt sollten Sie die Vollständigkeit der Schnittlinien, die Sauberkeit und Glattheit der Schnittränder sowie die Gleichmäßigkeit der Schnitttiefe prüfen. Eine genaue Maßnahme mit einem digitalen Messgerät hilft, Abweichungen zu erkennen.

Empfehlung

Geduld und Präzision sind Ihre wichtigsten Werkzeuge in diesem Prozess.

Geduld und Präzision sind Ihre wichtigsten Werkzeuge in diesem Prozess.