Vorteile Laserschnitt Holz

Effizienz und Präzision im Fokus

Komplexe Ornamente aus Buche oder filigrane Passstücke für Designerregale gelingen erst, wenn jeder Schnitt exakt sitzt und kein wertvolles Holz verschwendet wird. Gerade dort, wo traditionelle Werkzeuge an ihre Grenzen stoßen, überzeugt Laserschneiden durch höchste Präzision und minimale Schnittbreite. Wer als Möbelbauer oder Schnitzer mit Effizienz, Materialnutzung und Qualität auf dem neuesten Stand bleiben möchte, findet mit moderner Lasertechnik einen Weg, kreative Möglichkeiten voll auszuschöpfen und den Produktionsalltag spürbar zu erleichtern.

Wichtige Erkenntnisse

| Punkt |

Details |

| Präzise Schnittqualität |

Der Laserschnitt ermöglicht extrem feine Schnittbreiten von unter 0,2 Millimetern, was Materialverluste minimiert. |

| Vielseitige Anwendung |

Laserschneidtechnologie eignet sich für individuelle Designs, Vorfertigung und Personalisierung von Möbeln. |

| Kosteneffizienz |

Geringere Rüstzeiten und weniger Nacharbeit tragen zur Senkung der Produktionskosten bei. |

| Sicherheitsaspekte |

Eine angemessene Materialwahl und Belüftung der Werkstatt sind entscheidend für die Sicherheits- und Qualitätskontrolle. |

Laserschnitt Holz: Technologie und Grundprinzipien

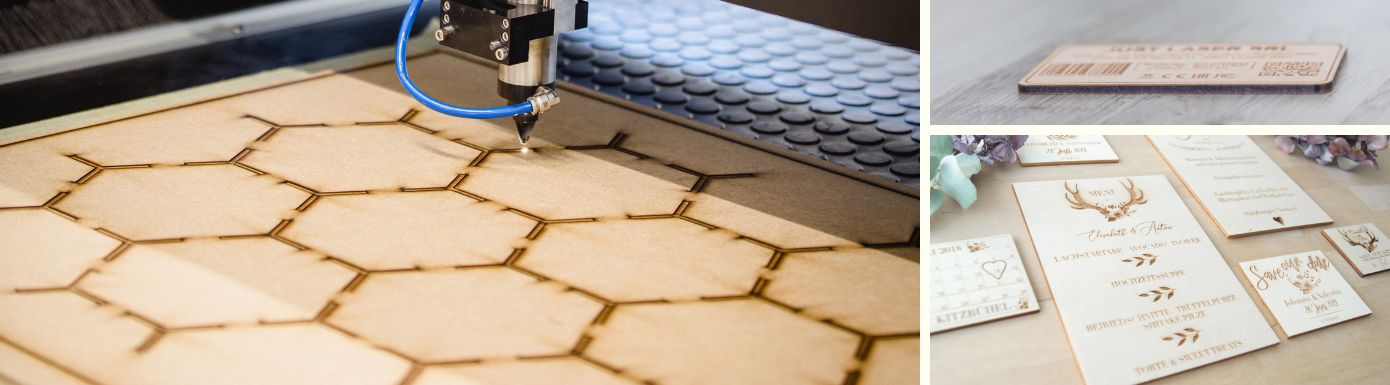

Die Laserschneidtechnologie funktioniert nach einem physikalischen Prinzip, das zunächst einfach klingt, aber in der Praxis beeindruckende Ergebnisse liefert. Ein fokussierter Laserstrahl trifft auf das Holz und erzeugt durch konzentrierte Wärmeeintrag eine extrem präzise Schnittlinie. Dieser Strahl wird dabei so gebündelt, dass er nur wenige Hundertstel Millimeter breit ist.

Im Kern basiert die Lasertechnologie auf stimulierter Emission von Photonen. Das Lasermedium wird angeregt, um kohärente Lichtstrahlen zu erzeugen, die dann präzise auf Ihr Material gerichtet werden. Diese gerichtete Energie ermöglicht das, was konventionelle Sägen nicht können: ultrasaubere Schnitte ohne Vibrationen oder Verschleiß des Werkzeugs.

Bei der Anwendung auf Holz passiert folgendes: Der Laserstrahl verdampft die Holzfasern an der Schnittlinie, während er gleichzeitig das Material mit sehr hoher Geschwindigkeit bearbeitet. Sie erhalten keine breiten Schnittfugen wie bei einer klassischen Säge. Die Schnittbreite liegt bei Laserschneidern oft unter 0,2 Millimetern, was bedeutet, dass Sie minimales Material verschwenden.

Das Verfahren zeichnet sich durch drei zentrale Merkmale aus, die für Ihre Arbeit entscheidend sind. Erstens: hohe Schnelligkeit bei gleichbleibender Qualität. Zweitens: wenig Werkzeugverschleiß, da kein Werkzeug direkt mit dem Material in Kontakt kommt. Drittens: Die Fähigkeit, komplexe Konturen zu schneiden, die mit traditionellen Methoden kaum oder gar nicht möglich wären.

Wenn Sie filigrane Schnitzermuster, präzise Möbelkomponenten oder dekorative Elemente anfertigen, erlaubt Ihnen das Laserschneideverfahren Designs umzusetzen, die vorher Zeit intensive manuelle Nachbearbeitung erfordert hätten. Die Fokussierbarkeit des Strahls bedeutet, dass auch beim Holz mit Laser schneiden der komplette Workflow optimiert werden kann.

Pro-Tipp: Beginnen Sie mit Testschneiden an Holzresten derselben Sorte, bevor Sie Ihre Werkstücke bearbeiten. So finden Sie die optimalen Leistungs- und Geschwindigkeitseinstellungen für Ihr Material und vermeiden Ausschuss bei teureren Holzsorten.

Unterschiedliche Lasersysteme für die Holzbearbeitung

Die Wahl des richtigen Lasersystems hängt davon ab, welche Aufgaben Sie in Ihrer Werkstatt bewältigen möchten. Es gibt nicht das eine perfekte System für alle Anwendungen. Stattdessen existieren spezialisierte Lösungen, die jeweils ihre Stärken in bestimmten Bereichen ausspielen.

Das CO2-Lasersystem ist das häufigste Gerät in Holzwerkstätten. Es arbeitet mit einer Wellenlänge, die Holz besonders gut aufnimmt, was präzise Schnitte und saubere Gravuren ermöglicht. Dieses System eignet sich hervorragend für Schnitzereien, Möbelbau und dekorative Arbeiten. Die Betriebskosten sind moderat und die Wartung unkompliziert.

Das Faserlasersystem funktioniert anders. Es nutzt eine kürzere Wellenlänge und eignet sich primär für Metalloberflächen und beschichtete Materialien. Für reines Holz ist es weniger ideal, aber wenn Sie auch Beschläge, Metallteile oder Anodisiertes gravieren möchten, bietet ein Faserlaser zusätzliche Flexibilität in Ihrer Produktion.

Eine oft unterschätzte Technologie sind Laserprojektionssysteme. Diese Systeme unterstützen die gesamte Holzbearbeitungsprozesskette durch präzise Ausrichtung und Positionierung Ihrer Werkstücke. Sie projizieren Schnittlinien direkt auf das Material, was Fehler und Zeitverlust deutlich reduziert. Besonders in Sägewerken oder bei der Vorfertigung von Möbelkomponenten sparen Sie damit erheblich Material und Zeit.

Bei der Auswahl spielen auch die Schnittbreite und Geschwindigkeit eine Rolle. Hochleistungssysteme schneiden schneller, benötigen aber mehr Energiezufuhr. Mittlere Systeme bieten ein ausgezeichnetes Preis-Leistungs-Verhältnis für die meisten Handwerksbetriebe. Die technologischen Fortschritte beim Laserschneiden von Holz machen es heute möglich, dass auch kleinere Werkstätten wirtschaftlich arbeiten können.

Ein weiterer praktischer Aspekt ist der verfügbare Arbeitsraum. Kompakte Systeme passen in kleinere Werkstätten, während größere Anlagen langfristig mehr Durchsatz ermöglichen. Überlegen Sie, welche Werkstückgrößen Sie häufig bearbeiten, und wählen Sie entsprechend.

Zur besseren Übersicht finden Sie hier die wichtigsten Unterschiede zwischen den gängigen Lasersystemen für die Holzbearbeitung:

| Lasersystem |

Materialeignung |

Vorteile |

Typische Anwendung |

| CO2-Laser |

Holz, Acryl, Leder |

Feine Schnitte, saubere Gravuren |

Möbelbau, Dekore, Gravuren |

| Faserlaser |

Metall, beschichtetes Holz |

Schnelle Metallgravur, wenig Wartung |

Beschläge, Etiketten, industrielle Teile |

| Laserprojektion |

Alle Werkstoffe |

Fehlervermeidung, präzise Positionierung |

Ausrichten, Markieren, Serienfertigung |

Pro-Tipp: Testen Sie das gewählte Lasersystem zunächst mit Ihren häufigsten Holzsorten und typischen Werkstücken. So erkennen Sie schnell, ob die Leistung, Schnittqualität und Geschwindigkeit für Ihre Anforderungen ausreichen, bevor Sie sich langfristig festlegen.

Typische Anwendungen im modernen Möbelbau

Die Laserschneidtechnologie hat sich im zeitgenössischen Möbelbau zu einem unverzichtbaren Werkzeug entwickelt. Sie löst konkrete Probleme, die Handwerker täglich bewältigen müssen. Von der Vorfertigung bis zur finalen Montage bietet die Lasertechnik Lösungen, die Zeit sparen und die Qualität steigern.

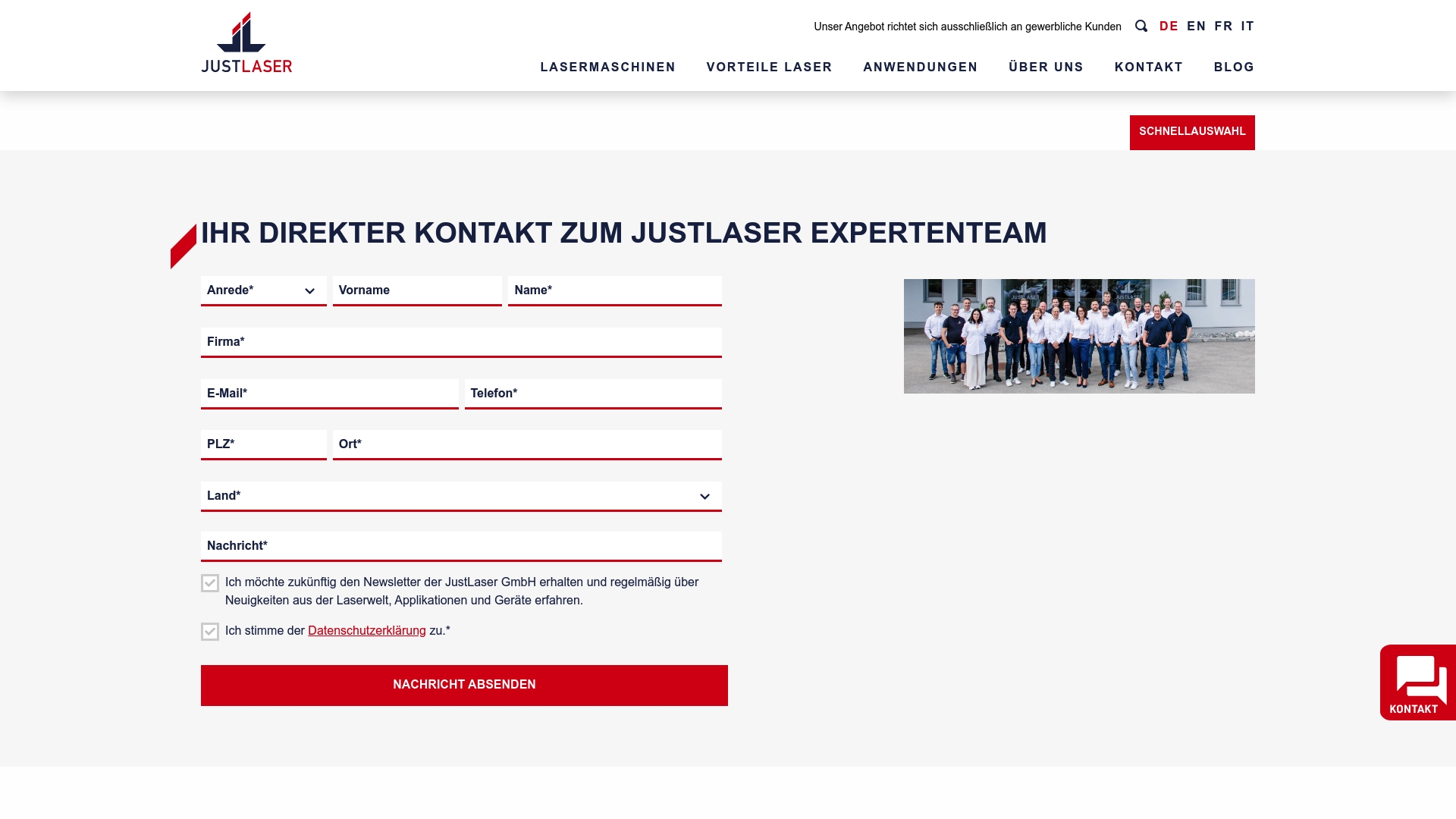

Individualisierte Schnitte und Verzierungen sind eine der häufigsten Anwendungen. Sie fertigen Seitengitter für Regale, dekorative Fächerfront oder ornamentale Muster an. Mit dem Laser entstehen diese Elemente in Minuten statt Stunden, und die Wiederholgenauigkeit ist absolut zuverlässig. Kein manuelles Nacharbeiten mehr nötig.

Bei der Vorfertigung von Möbelkomponenten reduzieren Sie dramatisch Ihre Produktionszeit. Holzteile für Tische, Stühle oder Schranksysteme werden auf Millimeter genau zugeschnitten. Die sauberen Kanten benötigen deutlich weniger Finish und Schliffarbeit. Damit sinken Ihre Gesamtkosten pro Werkstück erheblich.

Beschriftung und Personalisierung sind stark nachgefragt. Kunden mögen es, wenn ihre Namen oder Logos in Möbelstücke eingraviert sind. Mit dem Laser entsteht diese Veredelung schnell und bleibt dauerhaft. Das eröffnet Ihnen zusätzliche Verkaufsmöglichkeiten und höhere Margen.

Eine besondere Stärke liegt in der Fertigung von Schablonen und Vorlagen. Sie schneiden komplexe Formen aus Sperrholz oder MDF, die dann als Guides für weitere Arbeitsschritte dienen. Das spart Zeit und verhindert Fehler bei der Wiederholung identischer Teile. Auch die Lasertechnologie im Holzhandwerk ermöglicht es, dass standardisierte Komponenten in großer Menge fehlerfrei gefertigt werden.

Noch ein praktischer Vorteil: Materialverschwendung sinkt deutlich. Weil der Laserstrahl so präzise arbeitet, können Sie Zuschnittsplatten besser ausnutzen. Kleine Zwischenräume zwischen Teilen erfordern nur wenige Millimeter Platz statt breiter Schnittfugen. Das schont Ihre Rohstoffkosten und ist ökologischer.

Pro-Tipp: Standardisieren Sie Ihre häufigsten Möbelkomponenten als Laserdateien und speichern Sie diese in einer übersichtlichen Bibliothek ab. So können Sie Kundenaufträge blitzschnell umsetzen und müssen nicht jedes Mal neu zeichnen.

Präzision und Designfreiheit durch Laserschnitt

Die Kombination aus extremer Präzision und unbegrenzter Designfreiheit macht den Laserschnitt zu einem revolutionären Werkzeug für Ihre Werkstatt. Das ist nicht nur eine technische Verbesserung. Es verändert grundlegend, welche Ideen Sie überhaupt umsetzen können.

Toleranzen im Zehntelbereich sind beim Laserschnitt Standard. Das bedeutet, dass Ihre Werkstücke nicht nur optisch passen, sondern auch mechanisch. Schubladen schieben sich exakt in ihre Führungsschienen. Regalböden sitzen perfekt in den Aussparungen. Keine Kompromisse bei der Passung mehr.

Die absolute Designfreiheit ist für Möbelbauer besonders wertvoll. Sie können nicht nur gerade Linien schneiden. Organische Kurven, Zierrat, filigrane Muster, asymmetrische Formen – alles ist möglich. Designs, die Sie früher nur mit stundenlanuer Handarbeit hätten umsetzen können, entstehen jetzt in Minuten.

Besonders faszinierend ist die Möglichkeit, geschichtete Strukturen zu schaffen. Sie schneiden mehrere Holzschichten präzise übereinander und fügen sie zusammen. Dadurch entstehen räumliche Effekte und 3D-Designs, die handwerklich kaum zu bewältigen wären. Der Kunde sieht sofort, dass hier etwas Besonderes entstanden ist.

Die Präzision erlaubt auch sekundenschnelle Wiederholungen. Müssen Sie zehn identische Ornamente anfertigen? Der Laser reproduziert jedes Stück mit derselben Genauigkeit wie das erste. Kein Verschleiß, keine Abweichungen. Mit präzisen Laserschnittergebnissen können Sie sogar Toleranzketten planen, die in der Massenproduktion üblich sind.

Das eröffnet auch neue Geschäftsmöglichkeiten. Kunden zahlen gerne extra für maßgeschneiderte Designs und individuelle Anpassungen. Mit dem Laser ist das wirtschaftlich darstellbar. Sie können Kleinserien rentabel fertigen, wo früher nur Massenfertigung Sinn machte.

Ein oft übersehener Vorteil: Die Genauigkeit minimiert Nacharbeit und Verschrott. Kein Zuschliff nötig, kein Anpassen von Hand. Jedes Teil passt sofort. Das spart Zeit und Material.

Pro-Tipp: Nutzen Sie die Designfreiheit, um Ihr Profil zu schärfen. Entwickeln Sie eine Signature-Serie mit charakteristischen Laserornamenten oder Strukturen. So schaffen Sie Wiedererkennungswert und heben sich von Mitbewerbern ab.

Kosteneffizienz und Produktionsvorteile im Vergleich

Die Anschaffungskosten für eine Laserschneidanlage sind höher als für traditionelle Werkzeuge. Das ist eine Realität, der sich kein Betrieb verschließen kann. Aber wenn Sie die Gesamtkostenrechnung machen, dreht sich die Geschichte schnell um.

Minimaler Materialverlust ist einer der größten wirtschaftlichen Vorteile. Während eine Bandsäge breite Schnittfugen erzeugt, arbeitet der Laser mit unter 0,2 Millimetern Schnittbreite. Bei teuren Hölzern wie Eiche, Nussbaum oder exotischen Hölzern spart das schnell hunderte Euro pro Auftrag. Über ein Jahr gerechnet, amortisiert sich ein Laserschneider allein durch diese Einsparung.

Geringere Rüstzeiten bedeuten mehr produzierte Teile pro Arbeitstag. Sie laden ein Stück Holz in den Laser, starten die Datei und die Maschine arbeitet. Keine komplizierten Einstellungen, keine Verschraubungen justieren. Der Produktionsdurchsatz steigt deutlich.

Der größte unsichtbare Kostensparer ist die Reduktion von Nacharbeit. Mit traditionellen Methoden benötigen viele Teile Zuschliff, Anpassungen oder Nachbearbeitung an der Hand. Das kostet Zeit und Lohn. Laserschnitte entstehen sauber und präzise. Viele Teile gehen direkt zur Montage oder zum Kunden.

Trotz höherer Anfangsinvestitionen ermöglichen diese Vorteile eine Umsatzsteigerung und niedrigere Betriebskosten durch minimalen Materialverlust und weniger Nacharbeit.

Automatisierungspotential ist ein oft übersehener Faktor. Während Sie an einem Werkstück sägen und hobeln, läuft der Laser völlig automatisiert. Sie können mehrere Aufträge hintereinander programmieren und die Maschine arbeitet, während Sie sich anderen Projekten widmen. Das ist wie eine zusätzliche Arbeitskraft ohne Lohnkosten.

Die Laserleistung und Effizienz in der Fertigung ermöglichen auch höhere Stundenverrechnungssätze. Kunden zahlen mehr für präzise Arbeit und schnelle Lieferzeiten. Mit Laserschnitt können Sie beide Versprechen halten.

Berechnen Sie konkret: Wenn ein Laserschneider 50 Euro pro Arbeitstunde kostet und Sie damit zwei Arbeitskräfte sparen plus 20 Prozent weniger Material verschwenden, sind die Zahlen überzeugend.

Die folgende Übersicht verdeutlicht, wie der Laserschnitt im Vergleich zur klassischen Holzbearbeitung Produktionsvorteile bringt:

| Aspekt |

Laserschnitt |

Klassische Methode |

Wirtschaftlicher Effekt |

| Schnittbreite |

Unter 0,2 mm |

2–4 mm |

Weniger Materialverlust |

| Rüstzeiten |

Minimal |

Hoch |

Schnellere Fertigstellung |

| Nacharbeit |

Kaum nötig |

Oft erforderlich |

Geringere Lohnkosten |

| Automatisierung |

Hoch |

Niedrig |

Steigerung Durchsatz, mehr Flexibilität |

Pro-Tipp: Führen Sie für ein Referenzprojekt eine detaillierte Kostenrechnung durch: Material, Arbeitszeit und Ausschuss beim traditionellen Verfahren gegen die Laserproduktion. Diese Zahlen helfen Ihnen bei der Finanzierungsentscheidung und zeigen Ihnen, wann sich die Investition amortisiert hat.

Häufige Fehlerquellen und Sicherheitsaspekte

Die Laserschneidtechnologie ist sicher und zuverlässig, wenn Sie wissen, welche Fehler Sie vermeiden müssen. Viele Anfänger lernen diese Lektionen durch Ausschuss und Reparaturkosten. Besser, Sie profitieren von den Erfahrungen anderer.

Falsche Materialwahl ist der häufigste Fehler überhaupt. Nicht alle Holzarten reagieren gleich auf den Laser. Sperrholz mit bestimmten Leimen kann giftige Dämpfe entwickeln. Behandeltes oder lackiertes Holz kann schädliche Gase freisetzen. Immer: Überprüfen Sie vorher, womit Sie arbeiten.

Unzureichende Softwarevorbereitung führt zu Problemen, die hätte man vermeiden können. Falsch skalierte Dateien, zu breite oder zu dünne Linien in der Vektorgrafik, ungenaue Kontureinstellungen. Das Laser schneidet exakt das, was Sie zeichnen. Wenn die Zeichnung fehlerhaft ist, ist das Ergebnis es auch.

Nicht angepasste Laserparameter erzeugen verbrannte Kanten und Rauchentwicklung. Zu hohe Leistung und geringe Geschwindigkeit verbrennen das Material statt es sauber zu schneiden. Zu niedrige Leistung führt zu mehrfachdurchgängen und Qualitätsproblemen. Sie müssen diese Werte für jede Holzsorte neu testen.

Fehlende Air Assist ist eine oft unterschätzte Sicherheits und Qualitätsfalle. Air Assist bläst Druckluft in die Schnittlinie und verhindert, dass Flammen entstehen. Ohne diese Funktion können Sie leicht brennbare Situationen erzeugen. Prüfen Sie vor jedem neuen Projekt, ob die Lüftung aktiv ist.

Mangelnde Belüftung der Werkstatt kann zu Rauchentwicklung und schlechter Luftqualität führen. Der Rauch kann auch in die Laseroptik eindringen und die Geräte beschädigen. Eine gut dimensionierte Absauganlage ist nicht optional. Sie ist eine Sicherheits und Maschinenschutzmaßnahme zugleich.

Auch die Überwachung während des Betriebs ist wichtig. Verlassen Sie den Raum nicht, während der Laser läuft. Kleine Probleme können sich schnell zu größeren Schäden entwickeln. Eine Flamme kann entstehen und Sie sollten dann sofort eingreifen können.

Pro-Tipp: Erstellen Sie für jede Holzsorte, die Sie regelmäßig bearbeiten, ein Testprotokoll mit den optimalen Einstellungen. Notieren Sie Leistung, Geschwindigkeit und Ergebnisse. So vermeiden Sie bei neuen Aufträgen kostbare Zeit durch Ausprobieren und erreichen sofort optimale Qualität.

Präzision und Effizienz mit Laserschneidtechnik entdecken

Der Weg zu höherer Produktivität und makelloser Qualität beim Laserschnitt von Holz beginnt mit der richtigen Technologie. Ihr Ziel ist es genau diese Vorteile zu realisieren – minimierter Materialverlust, präzise Schnitte mit ultrafeinen Toleranzen und eine deutlich kürzere Produktionszeit. Dabei spielen saubere Laserparameter und modernste Systeme eine entscheidende Rolle, um kostspielige Nacharbeit zu vermeiden und komplexe Designs problemlos umzusetzen.

Entdecken Sie jetzt, wie Sie Ihre Holzbearbeitung mit leistungsfähigen Lasermaschinen revolutionieren können. Profitieren Sie von unserer langjährigen Expertise bei der Auswahl und Integration passender Lösungen für Ihre individuellen Anforderungen. Starten Sie mit uns in eine digitale Fertigungszukunft und erhöhen Sie Ihre Wettbewerbsfähigkeit. Kontaktieren Sie uns unverbindlich über Kontaktaufnahme und erfahren Sie mehr über den kompletten Workflow beim Holz mit Laser schneiden. Nutzen Sie die Chance für präzise, schnelle und wirtschaftliche Produktion – wir beraten Sie gern persönlich.

Häufig Gestellte Fragen

Was sind die Hauptvorteile des Laserschneidens von Holz?

Die Hauptvorteile des Laserschneidens von Holz sind hohe Präzision, minimale Schnittbreite und reduzierte Materialverschwendung. Außerdem ermöglicht es komplexe Konturen und Designs, die mit traditionellen Methoden nur schwer umsetzbar wären.

Wie beeinflusst die Wahl des Lasersystems die Schnitteigenschaften?

Die Wahl des Lasersystems hat direkten Einfluss auf die Schnittgüte. CO2-Laser sind ideal für Holz, während Faserlaser besser für Metall geeignet sind. Die Systemwahl beeinflusst also die Art und Qualität der Schnitte.

Warum ist die Materialvorbereitung vor dem Laserschneiden wichtig?

Eine sorgfältige Materialvorbereitung ist entscheidend, da nicht alle Holzarten gleich auf den Laser reagieren. Gefahr von giftigen Dämpfen oder unpräzisen Schnitten kann entstehen, wenn behandeltes oder ungeeignetes Holz verwendet wird.

Welche häufigen Fehler sollten beim Laserschneiden vermieden werden?

Häufige Fehler beim Laserschneiden sind falsche Materialwahl, unzureichende Softwarevorbereitung und nicht angepasste Laserparameter. Diese Faktoren können zu schlechten Schnittergebnissen und Sicherheitsrisiken führen.

Empfehlung